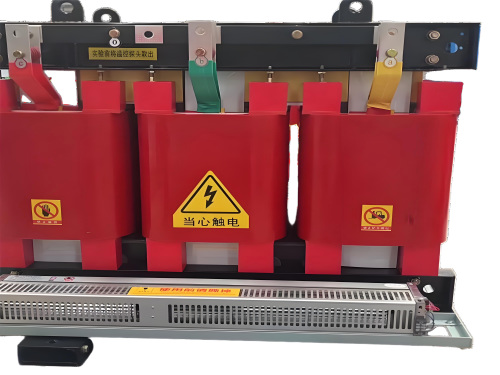

SCB14干式變壓器如何散熱

SCB14干式變壓器散熱機制與優化方案

SCB14干式變壓器采用環氧樹脂澆注工藝,其散熱性能直接影響運行效率、溫升控制及使用壽命。以下從散熱原理、關鍵設計、優化措施及運維建議四方面展開,為用戶提供系統性解決方案。

一、SCB14干式變壓器散熱原理

1. 熱源與熱傳遞路徑

熱源:繞組銅損(I2R損耗)和鐵芯磁滯損耗,其中繞組損耗占比約80%~90%。

熱傳遞路徑:

繞組→絕緣層→氣道→空氣:繞組內部熱量通過環氧樹脂絕緣層傳導至氣道表面,再由空氣對流帶走。

鐵芯→夾件→空氣:鐵芯損耗通過夾件傳導至外殼,最終由自然或強制對流散熱。

2. 散熱方式分類

| 散熱方式 | 原理 | 適用場景 |

|---|---|---|

| 自然冷卻(AN) | 依靠空氣自然對流散熱,無需輔助設備。 | 負載率≤50%、環境通風良好的場所。 |

| 強迫風冷(AF) | 通過風機加速空氣流動,散熱效率提升3~5倍。 | 負載率>50%、需臨時過載的場景。 |

二、SCB14散熱關鍵設計

1. 氣道結構優化

軸向氣道:繞組層間設置垂直氣道(寬度3~5mm),利用熱空氣上升原理增強自然對流。

輻向氣道:高壓繞組與低壓繞組間設置徑向氣道(寬度5~8mm),提升散熱均勻性。

案例:某1000kVA SCB14變壓器采用雙層軸向氣道設計,溫升較單層氣道降低8K。

2. 繞組與鐵芯材料

繞組:采用高導電率銅導體(電導率≥58MS/m),減少發熱量。

鐵芯:選用低損耗高導磁非晶合金或優質硅鋼片(如30ZH120),降低磁滯損耗。

3. 表面處理技術

涂層選擇:繞組表面涂覆高輻射率涂層(發射率≥0.95),增強熱輻射效率。

類比:普通涂層發射率約0.8,高輻射涂層可提升散熱效率15%~20%。

三、散熱優化措施

1. 強制風冷(AF)系統設計

風機選型:

風量計算:Q = P / (ΔT × ρ × c)

(P為損耗功率,ΔT為溫升目標,ρ為空氣密度,c為比熱容)

示例:1000kVA SCB14變壓器(總損耗9.2kW),目標溫升≤80K,需風量≥1200m3/h。

風道設計:

風機安裝于變壓器底部或側面,形成“下進上出”氣流,避免短路循環。

風速要求:氣道內風速≥2m/s,確保有效換熱。

2. 環境控制

通風要求:

自然冷卻時,安裝空間需滿足每kW損耗對應0.5m3/s通風量。

強制風冷時,進風口需設置濾網(防塵等級≥IP5X),避免灰塵堆積影響散熱。

溫度監控:

安裝PT100溫度傳感器,實時監測繞組熱點溫度(建議≤130℃)。

超溫報警閾值設為140℃,跳閘閾值設為155℃。

3. 負載管理

負載率控制:

自然冷卻時,負載率≤50%;強制風冷時,負載率可提升至70%~80%。

過載策略:

短時過載(≤2小時)時,允許負載率1.5倍,但需加強散熱監控。

四、運維建議與常見問題

1. 日常維護

清潔檢查:每季度清理氣道及風機濾網,確保通風順暢。

緊固件檢查:每半年檢查繞組壓緊螺栓及鐵芯夾件,防止松動導致局部過熱。

2. 故障排查

| 現象 | 可能原因 | 解決方案 |

|---|---|---|

| 繞組溫度過高 | 風機故障、氣道堵塞、負載過大 | 檢修風機、清理氣道、降低負載。 |

| 局部放電異常 | 絕緣層破損、灰塵積聚 | 局部修復絕緣、加強清潔。 |

| 噪聲增大 | 風機軸承磨損、鐵芯松動 | 更換軸承、緊固鐵芯夾件。 |

3. 升級改造

散熱系統升級:

自然冷卻改強制風冷:增加風機及溫控裝置,提升負載能力20%~30%。

案例:某數據中心將SCB14-800kVA變壓器升級為AF冷卻,負載率從45%提升至70%。

智能監控:

加裝物聯網溫控模塊,實現遠程溫升監控與故障預警。

五、SCB14散熱性能對比表

參數 SCB14(自然冷卻) SCB14(強制風冷) 油浸式變壓器

溫升限值 ≤100K(繞組熱點) ≤80K(繞組熱點) ≤65K(油頂層)

負載能力 50%額定容量 70%~80%額定容量 100%額定容量

散熱效率 低(自然對流) 高(強制對流) 中(油循環)

維護成本 低(免維護) 中(風機維護) 高(油質檢測)

六、總結與推薦

選型建議:

自然冷卻(AN):適用于負載率穩定且≤50%的場景(如商業建筑、輕工業)。

強制風冷(AF):適用于負載波動大或需臨時過載的場景(如數據中心、充電樁)。

優化方向:

提升氣道設計合理性,優先采用雙層軸向氣道。

加裝智能溫控系統,實現散熱與負載的動態匹配。

推薦型號:

基礎款:江蘇華鵬SCB14-1000/10(AN冷卻,溫升≤100K)。

高效款:特變電工SCB14-1000/10(AF冷卻,溫升≤80K,負載率80%)。

通過科學設計散熱系統與合理運維,SCB14干式變壓器可實現高效、安全、長壽命運行,滿足現代電力系統對可靠性與節能性的雙重需求。